Как филиал «Красногорскмежрайгаз» опыт внедрения бережливого производства перенимал

19 работников филиала побывали на заводе по производству насосов «Грундфос-Истра», где смогли убедиться, что внедрение инструментов бережливого производства дело долгое и нелегкое, но благодарное.

Перед посещением завода все гости получили сигнальные жилеты. Лин-менеджер предприятия Андрей Евдокимов показал презентацию с правилами безопасного поведения для посетителей и рассказал об истории предприятия. Сам производственный цех небольшой, всюду современное оборудование, чистота – сразу чувствуется «европейский» подход.

Головной офис компании «Грундфос» расположен в Дании. Завод «Грунфос Истра» был запущен в 2005 году. На предприятии собирают несколько типов оборудования: вертикальные, центробежные, консольно-моноблочные насосы с частотно-регулируемыми двигателями; установки повышения давления и пожаротушения; шкафы управления.

В 2008 году впервые был затронут вопрос о необходимости внедрения инструментов бережливого производства. Среди инструментов которые являются обязательными на предприятии: 5S, VSM (карта потока создания ценностей), Standart Work (cтандартизированная работа), Kaizen (непрерывные улучшения), Practical problem solving (метод структурированного решения практических проблем), DAM (ежедневные оперативные совещания) и другие. Каждый инструмент используется по необходимости. До 2016 году весь фокус был направлен на производство. Но потом пришло понимание, что недостаточно улучшать производственный процесс, необходимо совершенствовать процесс работы всех подразделений, участвующих в цепочке от заказа до поставки готовой продукции клиенту. Главная цель сделать эту цепочку максимально быстрой для покупателя.

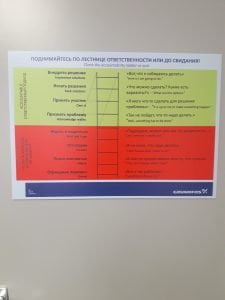

Иногда для решения возникшей проблемы у сотрудника может не хватать полномочий или знаний, тогда на предприятии используется процедура эскалации проблемы. Если оператор станка не смог решить возникшую проблему, то он обращается к бригадиру. Если на уровне бригадира нет решения, то он обращается к мастеру. Если ни на одной из ступеней решения не было, то проблема доводится до генерального директора на общезаводском собрании, где вопрос либо решается на месте, либо вносится в список приоритетных.

На каждом участке находится устройство с кнопками вызова сотрудников, которые могут решить ту или иную проблему. Нажимаешь на кнопку и отправляется смс-сообщение. Например, так можно вызвать механиков при поломке оборудования или сотрудника из подразделения, отвечающего за контроль качества при обнаружении брака. Время прибытия на место ответственного лица – 2 минуты. На экскурсии нам продемонстрировали это в действии.

На каждом участке есть доска, где рабочие с мастером на коротком пятиминутном совещании оценивают наличие проблем по качеству, производству, охране труда. Данные вписываются в специальные таблицы, эти же данные затем заносятся на общезаводскую доску. Ежедневно в 11.30 проводится общезаводская десятиминутная планерка с генеральным директором и всеми руководителями. С того момента как проблема выносится на собрание, она попадает в приоритет и будет там находится до тех пор, пока не решится.

Во время экскурсии по предприятию работникам филиала «Красногорскмежрайгаз» показали современное оборудование и выпускаемую продукцию. Каждое передвигаемое устройство или тележки в конце смены необходимо вернуть на обозначенное желтым рисунком место. Все инструменты и комплектующие для сборки разложены удобно на близком расстоянии от работников. Комплектующие подвозятся своевременно в соответствии с производственными заказами. На рабочих местах хранятся только мелкие части, например болты. Все остальное располагается на складе.

Активная работа ведется на предприятии в части кайдзен-предложений. Любая идея имеет право на жизнь. Критика приводит к снижению активности работников по предложению рационализаторских идей.

Активная работа ведется на предприятии в части кайдзен-предложений. Любая идея имеет право на жизнь. Критика приводит к снижению активности работников по предложению рационализаторских идей.

— Надо создавать такие условия для сотрудников, чтобы они улучшали свои рабочие процессы. Даже если предложения не имеет экономического эффекта, если работник выступил с предложением снизить физическую нагрузку, улучшить эргономику своего рабочего места. Люди заслуживают, чтобы место, где они работают, было комфортным, — отметил лин-менеджер предприятия Андрей Евдокимов.

В конце экскурсии перед гостями выступил генеральный директор Слободинский Анатолий Алексеевич:

— Крайне важно, чтобы руководство понимало для чего нужно внедрять инструменты бережливого производства, и как эти инструменты могут помогать развитию компании. В первую очередь руководство доносит до работников важность бережливого производства, но понимание еще зависит от того как эти процессы визуализированы. Гораздо проще людям объяснять любой процесс, когда он нарисован или прописан на бумаге.

Анатолий Алексеевич отметил, что японцы, создавая систему, ориентировались на принципы, которые применялись на производствах в СССР. Отчасти эта информация помогла заводу «Грундфос Истра» «перетянуть на свою сторону» некоторых возрастных работников. Внедрение системы 5S помогает доносить до людей важность бережливого производства. Хотя скептиков в начале бывает очень много. Сейчас на предприятии есть сложности с поддержанием этой системы и совершенствованием, но это дело привычки.

— Все возможно, если процесс стандартизировать, а потом время от времени контролировать. Инструмент 5S дает уверенность и большее понимание для сотрудников. За довольно короткий промежуток времени они видят, что система 5S работает и сопротивления становится гораздо меньше. Рекомендую Вам использовать инструмент «Карта создания ценностей», так как процессы в вашей специфике более растянуты по времени и согласовании. Это лучший инструмент, от которого стоит отталкиваться, в поисках областей для улучшения? – добавил генеральный директор завода.

Особое место в компании уделяется теме экологии и сбережения ресурсов. Например, когда работники уходят на обед, в цехе приглушается свет, на предприятии экономят воду и сортируют отходы.

Работники филиала отметили, что, хотя специфика работы на предприятии отличается от работы в АО «Мособлгаз», тем не менее, экскурсия была очень полезной для понимания процессов бережливого производства. Коллеги оценили культуру обращения с материалами, инструментами и оборудованием, организацию потока материальных ценностей, открытость во взаимодействии руководства и персонала, клиентоориентированность компании.